2. processo de formação de tubo retangular

O tubo retangular pode ser dividido em dois tipos, o processo de formação direta, ou seja, "quadrado a quadrado" (diretamente ao quadrado) e "redondo ao quadrado" (do tubo circular ao tubo retangular). Muitos documentos comparam as características dos dois processos. As empresas de produção também adotam diferentes processos de acordo com a condição do equipamento. A CCRSA realizou a Tecnologia de Formação Direta do Simpósio de Tubos Retangulares de Aço Formados a Frio em Tai'an, Shandong, de 28 a 29 de julho de 2006.

2.1 A comparação entre "round to square" e "square to square".

Muitos livros e documentos ilustram o método de projeto de tubos soldados e tubos retangulares, portanto, comparamos principalmente os diferentes métodos usados no processo contínuo de formação de rolos.

(1) formações "round to square"

A tira de aço é formada e soldada em um tubo redondo pelo moinho de solda, e então é formada no tubo retangular pela máquina de endurecimento. Utilizando a tecnologia “round to square”, o aço laminado pode ser primeiro soldado a um tubo circular pelo equipamento de formação de tubos circulares, e depois ser transformado em um tubo retangular no processo de dimensionamento. Para a linha de produção de soldagem de tubo original, o investimento é pequeno e fácil de operar. O processo é mais fácil de controlar do que a formação direta.

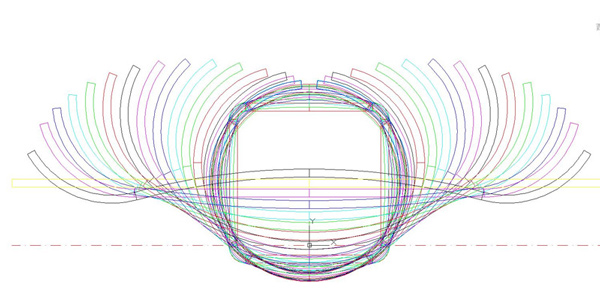

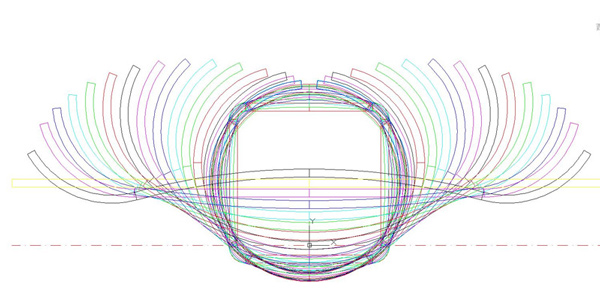

the-roller-technical-drawing-of-round-to-square

Fig. 1. o desenho técnico do rolo de "round to square" (usando o método de imobilização do baricentro e do declive).

(2) formação direta

A tira de aço é dobrada diretamente no tubo retangular e depois soldada e formada.

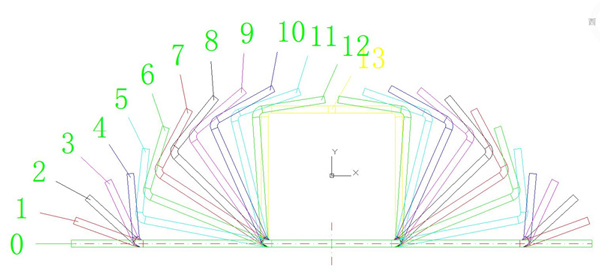

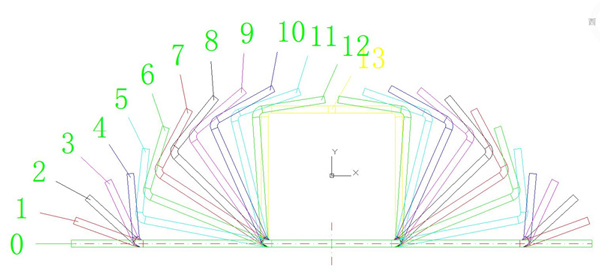

Fig. 2. o desenho técnico de rolos de conformação direta (sem método de descida)

2.2 Vantagens do processo de conformação direta.

Comparado ao processo "round to square", o processo de conformação direta tem as seguintes vantagens:

(1) O rolo é feito de folhas de rolo, que tem forte semelhança e poucas partes de rolo.

Ao utilizar o processo de conformação direta para produzir tubos retangulares, a deformação no estágio de conformação circular requer alguns conjuntos de rolos de conformação, consome tempo com menos eficiência e tem alto custo. Segundo as estatísticas, em comparação com o processo "round to square", o processo de conformação direta pode economizar 50% do custo do rolo, reduzir o tempo de troca do rolo em 40%, aumentar a capacidade de produção em 15% e reduzir a produção custo.

(2) A largura de expansão da tira de aço é pequena e o material é economizado.

O tubo retangular com a mesma especificação é produzido pelo processo de conformação direta, o que pode economizar o consumo de aço com a menor largura de tiras. De acordo com os dados estatísticos da largura da faixa para tubos retangulares de 80 × 80mm × 180 × 180mm com diferentes espessuras de parede produzidos por fabricantes estrangeiros, a redução média do tarugo do processo de conformação direta é de 2,4% do que a de quadrado "processo. Isso indica que o processo de conformação direta tem melhores benefícios econômicos sob determinadas especificações.

(3) pequena força de formação e baixo consumo de energia.

A carga do conjunto da máquina é baixa quando é formada diretamente, especialmente a carga do conjunto é obviamente menor do que a do equipamento de formação de tubo circular. Intuitivamente, os dois métodos de formação têm a mesma forma do aço de tira inicialmente e a mesma forma geométrica finalmente. As partes deformadas do processo de conformação direta são os quatro cantos do tubo retangular, mas as partes deformadas do processo "redondo a quadrado" são bordas retas, exceto os quatro cantos. As bordas são formadas em bordas arredondadas e depois em bordas retas. Obviamente, alguns processos de deformação desnecessários são adicionados e o consumo de energia da deformação é aumentado. Portanto, comparado ao processo "round to square", o poder de deformação do processo de conformação direta é menor.

2.3 Problemas comuns e contramedidas do processo de conformação direta.

(1) É difícil controlar a qualidade da soldagem e a velocidade de soldagem é baixa na produção de tubos de aço com espessura acima de 10 mm.

Para atender aos requisitos do processo de conformação direta, o processo de junção, looping, fresagem e corte deve ser ajustado à velocidade de produção. Quando a velocidade de soldagem é lenta, a qualidade da soldagem é difícil de garantir. Para o produto com espessura acima de 12 mm, a forma final da tira de aço deve ser plana. Se a forma final é em forma de V, a temperatura do canto inferior será alta, a rebarba será em forma de gota, a linha de soldagem será superaquecida, o grão crescerá e a temperatura do canto superior será muito baixa para soldar . Recomenda-se a escolha da soldagem de alta freqüência em estado sólido. O processo de fresagem da parte frontal de produtos espessos é muito necessário.

(2) O canto do tubo de aço retangular racha ao produzir aço de alta resistência.

O tubo retangular produzido pelo processo de formação direta, se a formação de cada canto da seção é geralmente considerada como a curvatura pura da placa, e a placa externa da camada neutra é esticada, a tensão de tração da camada mais externa não produzirá rachaduras, desde que não exceda o alongamento do material. Com o aumento da força, o alongamento de materiais comuns diminui significativamente. Como para o tubo de aço de alta resistência, se o processo de conformação direta pode ser usado diretamente depende do alongamento do material e da tensão máxima de tração do material externo do canto.

O ângulo do tubo de aço retangular é formado pelo corpo do arco circular correspondente ao tubo circular em uma cavidade fechada, quando se utiliza o processo “round to square”. O projeto de passe pode atribuir uma certa quantidade de compressão à entidade, assim, pode reduzir significativamente a tensão na parte externa do ângulo redondo e reduzir a trinca externa no tubo de alta resistência.

(3) O desnível dos quatro ângulos arredondados.

As principais causas deste problema: A, a distribuição no processo de formação não é razoável, B, o projeto do furo do lado da extrusão é defeituoso, C, flexão vazia (ou seja, ângulo de deformação cego). A fim de otimizar o ângulo de conformação e a ordem de dois ângulos de flexão, é razoável reduzir o ângulo de flexão vazio ao máximo do rolo, reduzir o ângulo cego pela dobra reversa, aplicar o rolo vertical lateral, o rolo inclinado e núcleo, e selecione o método de formação de flexão adequado, que todos podem efetivamente reduzir o desnível dos ângulos arredondados.

(4) É fácil produzir abrasões na superfície do tubo de aço.

Se os parâmetros estruturais da unidade são razoáveis, a relação de velocidade de engrenagem dos rolos superior e inferior, o design racional da estrutura do rolo e parâmetros, o material e dureza do tratamento térmico do rolo, e a lubrificação e resfriamento afetará a superfície abrasão.

Os parâmetros estruturais da unidade devem ser capazes de atender ao requisito da tensão mínima de descida para fornecer um ajuste adequado em declive. A diferença de velocidade causada por diâmetros diferentes deve ser considerada de acordo com a velocidade linear do sistema ao projetar rolos. Use rolos móveis quando necessário.